| |

Емкостные аппараты, работающие под избыточным давлением |

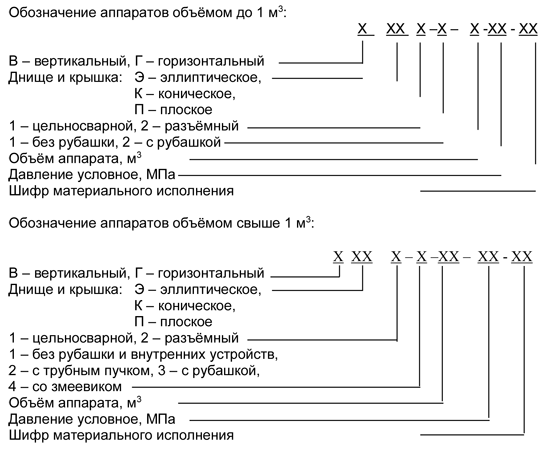

Завод емкостного оборудования "Металл Сервис" уделяет особое внимание проектированию и изготовлению металлических емкостных аппаратов, работающих под избыточным давлением, следующих типов: ВЭЭ, ГЭЭ, ВКК, ГКК, ВПП, ГПП, ВКП, ВЭП.

Эксплуатация данной продукции допускается в диапазонах избыточного давления от 0,7 до 25 бар, при рабочих температурах от минус 70 и до плюс 600 градусов Цельсия.

Производство этого вида емкостей организовано в соответствии с требованиями отраслевого ГОСТ 34347-2017 «Сосуды и аппараты стальные сварные» и Технических условий предприятия № 3615-001-31685994-2018 «Аппараты емкостные».

Назначение емкостных металлических аппаратов

Их используют на объектах химической промышленности, предприятий по выработке различных видов энергии и заводов по переработке нефти для приемки, хранения и выдачи различных газовых смесей или газообразных веществ в жидком состоянии.

Сосуды типа ВЭЭ, ГЭЭ, ВКЭ применяют под жидкие и газообразные, взрывопожароопасные, нейтральные или вредные продукты с первого по четвертый класс опасности по межгосударственному стандарту на наличие вредных веществ.

Емкости типа ГКК эксплуатируют при рабочем давлении не более 0,7 бар для хранения жидких, взрывопожароопасных, вредных и нейтральных веществ с первого по четвертый класс опасности.

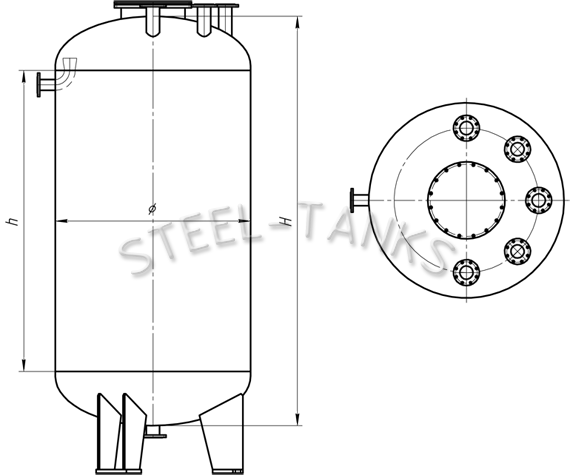

Чертеж вертикального емкостного аппарата (ВЭЭ)

Основные параметры емкостных аппаратов вертикального размещения (ВЭЭ)

|

Условное обозначение

|

Геометрический объем, куб. м |

Ø, мм |

h, мм |

H, мм |

|

ВЭЭ1-1-1

|

1 |

1000 |

900 |

1450 |

|

ВЭЭ1-1-2

|

2 |

1200 |

1250 |

1900 |

|

ВЭЭ1-1-3,2

|

3,2 |

1400 |

1600 |

2380 |

|

ВЭЭ1-1-5

|

5 |

1600 |

1800 |

2680 |

|

ВЭЭ1-1-6.3

|

6,3 |

1600 |

2500 |

3380 |

|

ВЭЭ1-1-10

|

10 |

2000 |

2500 |

3580 |

|

ВЭЭ1-1-16

|

16 |

2000 |

4500 |

5580 |

|

ВЭЭ1-1-25

|

25 |

2400 |

4500 |

5780 |

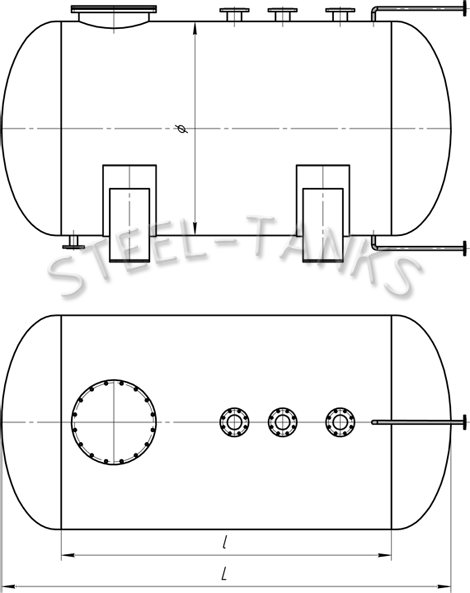

Чертеж горизонтального емкостного аппарата (ГЭЭ)

Основные параметры емкостных аппаратов горизонтального размещения (ГЭЭ)

|

Условное обозначение

|

Геометрический объем, куб. м |

Ø, мм |

l, мм |

L, мм |

|

ГЭЭ1-1-6,3

|

6,3 |

1600 |

2500 |

3380 |

|

ГЭЭ1-1-10

|

10 |

2000 |

2500 |

3580 |

|

ГЭЭ1-1-16

|

16 |

2000 |

4200 |

5280 |

|

ГЭЭ1-1-25

|

25 |

2400 |

4500 |

5780 |

|

ГЭЭ1-1-40

|

40 |

2400 |

8000 |

9280 |

|

ГЭЭ1-1-50

|

50 |

2800 |

7000 |

8520 |

|

ГЭЭ1-1-63

|

63 |

2800 |

9000 |

10520 |

|

ГЭЭ1-1-80

|

80 |

3000 |

10000 |

11620 |

|

ГЭЭ1-1-100

|

100 |

3000 |

13000 |

14620 |

Емкостной аппарат ГЭЭ2-1-6,3-0,6-02

Расшифровка: емкость горизонтального размещения с эллиптическим приваренным днищем и съемной эллиптической крышкой, без рубашки для хладо- или теплоносителя и внутренних устройств, вместимостью 6,3 куб. м, на условное давление 6 бар, сделанная из низколегированной стали 09Г2С.

Документация на емкостные аппараты

Техническая документация на заводскую продукцию прошла экспертизу промышленной безопасности, в заключение которой указано, что сертифицирующая организация рекомендует Федеральной службе по экологическому, технологическому и атомному надзору разрешить индустриальное применение на территории России металлических сосудов, выпускаемых новгородским заводом по техническим условиям № 3615-001-31685994-2018.

Данные изделия соответствуют требованиям Технического регламента Таможенного Союза ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением».

К поставляемым сосудам представленного типа в обязательном порядке прилагается конструкторская и технологическая документация:

- паспорт емкостного аппарата (установленного образца);

- комплект чертежей (сборочный, основных узлов);

- схема испытаний сварных соединений (выполненных нами в ходе производственного процесса);

- акты контроля (ВИК, ЦД, гидроиспытания, при необходимости НК);

- руководство по монтажу, эксплуатации и техобслуживанию;

- регламент запуска в зимнее время;

- ведомость запасных частей;

- прочая документация (декларация ТР ТС 032/2013, сертификаты на все использованные материалы, в том числе на сварочные и лакокрасочные).

Процесс изготовления стальных емкостных аппаратов

После поступления заказа производственно-технический отдел формирует заявку на необходимые материалы и комплектующие. Поступающие на склад материалы проходят входной контроль службой по качеству и представителем отдела комплектации. Осмотром проверяется отсутствие внешних повреждений, соответствие маркировки с данными сертификатов и паспортов, а при необходимости, проводится химический анализ. На стальные листы, предназначенные для изготовления донышек и обечаек, наносится клеймо, содержащее информацию о марке и плавке металла, о факте проведения выходного контроля изготовителем металлопроката. Изготовив основные части корпуса емкости, служба по качеству проверяет поверхности на отсутствие значительных механических повреждений (риски, раковины, заусеницы, брызги после проведения сварочных работ или резки). При обнаружении таковых, превышающих по значениям требования действующих нормативных документов, производственному участку выписывается предписание о ликвидации выявленных несоответствий.

Для оценки качества деталей и частей емкостного оборудования установлены определенные правила, в которых указаны предельные отклонения в размерах, либо определены более жесткие условия в конструкторской документации для размерностей этих элементов.

Сборка емкостных аппаратов

Процесс стыковки соединяемых сборочных элементов емкостного аппарата под сварку осуществляется до их правильного обоюдного размещения, с возможностью беспрепятственного доступа к месту осуществления сварочных работ, порядок проведения которых прописан в рабоче-конструкторской документации. Цилиндрические сегменты корпусов с радиусом более одного метра необходимо выполнять с количеством продольных сварных швов не более двух.

Завершив соединение между собой цилиндрических заготовок, обечайка должна отвечать следующим критериям:

- разница по длине не более 0,3% от значения по чертежу, но не больше плюс-минус 50 мм;

- расхождение от прямолинейности не более 2 миллиметров на длине детали в 1 метр, но не больше 30 мм на собранной обечайке длиннее 15 м.

Допустимы нарушения местной прямолинейности:

- сварных швов;

- в местах установки патрубков и горловин люков в обечайку.

В случае если места размещения внутренних устройств, приходятся на области установки усиливающих конструкций сварных швов, то эти участки зачищаются. Также это делается, если сия процедура предусматривается требованиями конструкторской документации.

Разница фактически получившегося наружного или внутреннего радиуса обечайки аппарата емкостного от значения в конструкторских документах должна составлять не более плюс-минус 0,5%, при отсутствии более строгих требований в проекте. Условная эллипсность цилиндрической обечайки сосуда должна быть не выше 1%.

Корпус стального емкостного оборудования, работающего под избыточным давлением, должен состоять из круглой обечайки и эллиптических днищ, на которые так же есть определенные допуски по размерам и отклонениям в зоне эллипсоидной поверхности и цилиндрического фрагмента. Такой вариант исполнения днищ наиболее рационален в плане расходования материалов на их изготовление, так как в отличие от плоских или конических днищ, эллипсоидные не нужно дополнительно усиливать или делать их толстыми, чтобы они выдержали избыточное давление. Толщина выпуклого днища с отбортовкой, обычно равна или на 2-4 мм превышает толщину стального листа, из которого выполнен цилиндрический корпус емкости.

Фланцевые соединения выполняются с гладкой уплотнительной поверхностью у третьей, четвертой или пятой групп емкостных аппаратов, а при использовании фланцев для сосудов первой и второй групп, обязательна установка между ними спирально-навитых прокладок с нержавеющими ограничительными кольцами.

Выбирая, какой материал необходимо использовать для изготовления прокладок для круглых отверстий фланцевых комплектов, сотрудники нашего технического отдела принимают во внимание условия эксплуатации емкости (свойства хранимой среды, рабочий температурный режим, величину избыточного внутреннего давления).

Следуя требованиям Госстандарта, завод "Металл Сервис" серийно выпускает качественные емкостные аппараты из металла, которые при правильной эксплуатации прослужат весь расчетный срок службы.

Стоимость стальных емкостных аппаратов

Для получения информации о ценах на емкости, работающие под давлением, заказчику необходимо отправить в наш адрес (по электронной почте) техническое задание или заполненный опросный лист.

Антикоррозионная защита стальных емкостных аппаратов

Период эксплуатации емкости из металла можно продлить, нанеся на внутреннюю поверхность аппарата лакокрасочный состав, устойчивый к хранимым в нем продуктам. Главное правильно подобрать материал антикоррозийной защиты. Лучший способ - это провести полноценные испытания по воздействию веществ, которые планируется хранить в емкости, с образцами различных эмалей. После подборки лакокрасочного покрытия, нанесение его на внутреннюю поверхность сосуда должно производиться по правилам, утвержденным заводом-изготовителем данного ЛКП.

Если особые требования к качеству внутренней поверхности металлического емкостного аппарата отсутствуют, то ее освобождают от очагов ржавления механическим способом (ручными корщетками или шлифовальной машинкой с подобными насадками). Все образовавшиеся загрязнения выметают и смывают водой, и после полной просушки полость сосуда протирают обезжиривающей жидкостью.

Затем, если основной слой покрытия того требует, наносят грунтовку двумя тонкими слоями (с последовательной просушкой каждого) с помощью кисточки, валика или воздушного распылителя.

Когда достигнуто полное высыхание грунтовочного слоя измеряют его толщину, и производят нанесение основного и финишного слоев противокоррозионного материала, соблюдая технологию покрывания, разработанную их производителем.

При достижении необходимой общей толщины антикоррозионного покрытия его высушивают естественным способом либо с помощью нагрева окружающего воздуха.

Все операции, от подготовки внутренних поверхностей емкости к нанесению лакокрасочного покрытия до проведения испытаний, вносятся в технологическую карту.

Срок службы металлических емкостных аппаратов

Расчетный срок службы стальных емкостей, работающих под избыточным давлением, не менее 10 лет, но по желанию заказчика этот показатель может быть увеличен до 20 или даже 30 лет. В этом случае будет увеличен припуск на коррозию стенок и днищ сосуда.

Гарантийный же срок эксплуатации стальных емкостных установок, при соблюдении правил использования - 2 года со дня введения в работу, но не более 3 лет с момента отгрузки. |